現場に材料が搬入されるまで

最も優れた耐久性を

持つ構造体

コンクリート

取材協力:相武生コン株式会社様

-

1.相武生コン株式会社

相武生コンの工場は2工場、相模原工場と横浜工場があります。生コン車は全24台。

稼働現場数が多く、車が足りなくなる事もあるそうです。

-

2.サイロ(5,000㎥)

今回の取材は、工場長の小田切さんに相模原工場を案内して頂きました。

右の写真の大きな入れ物には大きさの違う石や砂利が保管されています。1日に使用した分量を毎日補充します。

-

3.セメントサイロ

相模原工場では5つ(500t×2 ・ 200t ・ 100t ・ 50t)容量のサイロがあります。セメントをローリーから圧送してセメントサイロへ貯蔵します。

1日に使用した分量を補充します。

-

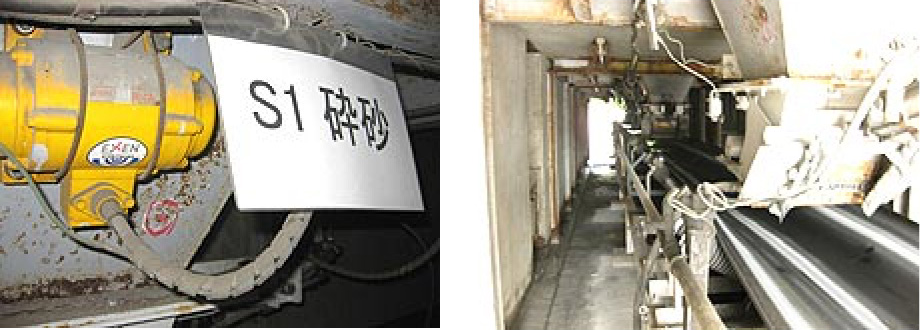

4.サイロの中

2で紹介いたしましたサイロの中です。砕砂が出てくるところです。他の種類の石も同様に表示がされコンベアに出てくる仕組みになっています。写真右が石を運ぶコンベアです。

-

5.サイロコンベアその2

空へ向かって長く続いていますが、このコンベアは生コンクリートを造る棟へとつながっています。減水剤(生コンを柔らかくする為の溶剤)は、写真右のタンクに貯蔵されております。水は地下水をくみ上げ使用します。

-

6.制御室

この制御室よりオペレーターの遠隔操作でコンクリートの材料(セメント・水・砂・砂利)の配合や、生コン車に次の現場への指示を出します。また、モニターには、すべての工程の様子が映し出されています。

-

7.生コンの製造

左側の写真のこの棟は、サイロからコンベアに乗って運ばれてきた材料を各階で加工します。また写真右の計量ビンには制御室より分量の指示を出し、各材料ごと貯蔵ビンから計量ビンへ落とします。

-

8.計量ビン(水タンク)とミキ

左側の写真は、水が貯められている場所です。そして右側の写真の所で各軽量ビンに入れられた材料をミキサに集め、混ぜ合わせて生コンクリートが出来上がって行きます。

-

9.ホッパから積み込みへ

ミキサで混ぜ合わせて出来上がったコンクリートはホッパ(写真左)と呼ばれる部分を通って生コン車へ落とされます。制御室から指示された生コン車は、ホッパの下に車を止め、生コンクリートを積み込みます。

コンクリート打設(仮称)橋本6丁目マンションの施行中の写真です

-

10.搬入

各現場へ生コン車は90分以内に搬入しなければなりません。ドラムと呼ばれる荷台を回転させ生コンが硬化しないようにします。

-

11.スランプ検査

スランプコーンと呼ばれる入れ物に搬入した生コンを詰め、検査を行います。(柔らかさ・空気量・温度)を計測します。

-

12.コンクリート打設

検査の合格後、生コンクリートはポンプ車へ落とされ圧送して打設を行います。

-

13.打設完了

現場の大きさや生コン車の大きさにもよりますが、コンクリート打設は1日がかりの大仕事です。

-

14.テストピース

(11.)のスランプ検査時に採取したテストピースを水の中に28日間浸します。

-

15.圧縮試験機

28日間水に浸したテストピースを圧縮試験機を使って確かな強度があるか測定を行います。